Ensacheuses FFS

A partir d’une bobine de film, volume et échantillonage.

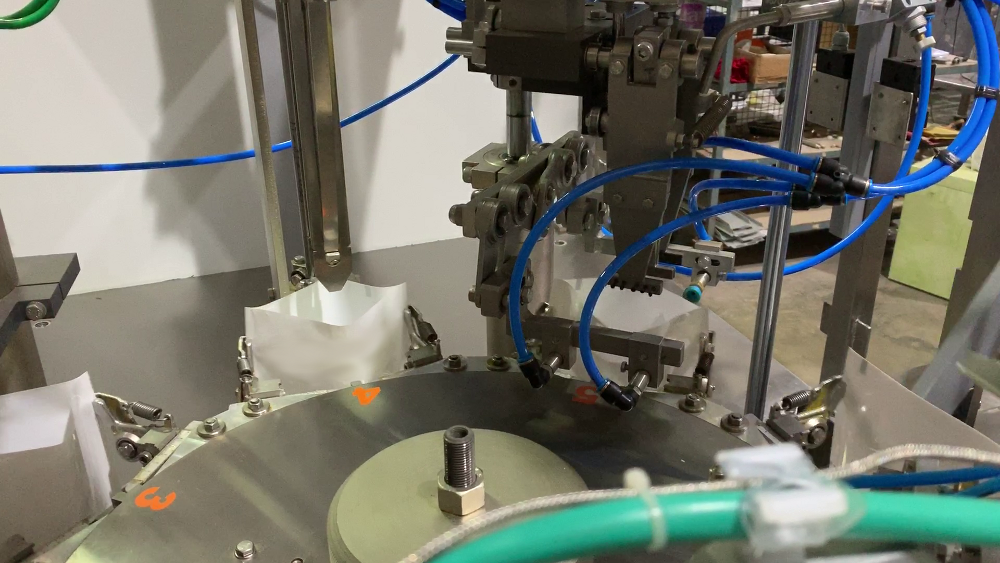

Le mode de fonctionnement à carrousel et non linéaire de nos machines, permet aux sachets de rester toujours sur la même station pendant toute la durée du process de conditionnement du produit.

Avec ce fonctionnement rotatif, les machines sont beaucoup plus compactes. La tourelle n’en reste pas moins accessible pour les différents travaux de manutention et de réglages. Un mode pas à pas est d’ailleurs prévu à cet effet.

Découvrez ci-dessous, une partie de notre gamme d’ensacheuses horizontales et leurs caractéristiques techniques pour des produits alimentaires et non-alimentaires.

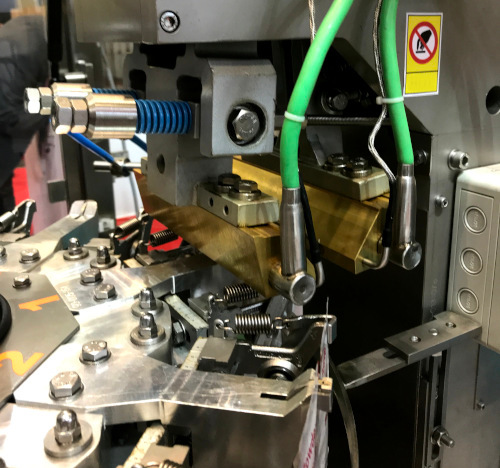

Prise ferme et précise des sachets

Fonctionnement intelligent du carrousel

Double scellage et refroidissement

Fiche technique ensacheuses FFS

Série de machines : |

PK-HFFS | ||

Exécution : |

1 piste | A | 6 pistes |

Cadence cps/min*. : |

70 | A | 600 |

Types de sachets : |

-Doypack – Sachets plats – Sachets de forme complète ou partielle – -Bipoches – Lingettes-Bouchon en coin ou centré- | ||

Formats de sachets :

|

L 40 – 485 mm H 60 – 350 mm |

||

Types de films : |

Tous les films thermo-soudables | ||

Équipement : |

Pupitre de contrôle digital, table de raccord entre bobines, changement de format rapide, modem, désaération des sachets, entrainement servo des fers de scellage latéraux : Réglage précis du temps de scellage indépendamment de la cadence, rattrapage automatique du bord à bord du film, amorce d’ouverture des sachets, pièce en contact avec le produit en AISI 316, documentation papier et DVD en Français. | ||

Option : |

Zip, nitrogène, marquage, embossage, étiquetage, scellage ultrasons, adaptation de fers de scellage, pick and place en sortie de machine. Weight Smart (L’ensacheuse attend la peseuse : Evite les sachets vides), machine fermée sur le dessus, cames pour différentes courses d’ouverture de sachet, lampe UV au niveau du déroulement du film, récupération des données de production, flux laminaire, refroidissement des soudures selon l’application, climatisation dans l’armoire électrique…autres sur demande. |

||

Équipement annexe : |

Peseuses associatives Yamato, Ishida, Multiweigh, Multipond, autres sur demande, pompe de dosage à piston et commandée par servo-moteur pour les liquides, doseurs à vis, doseur à tiroir, micro-doseur, compteuse, bols vibrants, système d’alimentation spécifique sur demande, selon la nature des produits. Marqueur jet d’encre, thermo-transfert ou laser. Etiqueteuse, insertion d’antivol dans les sachets (étiquette de radiofréquence). | ||

Pièces d’usure :

|

Ressorts des pinces de saisie, couteaux, cames, pignons, roulements. Nous préconisons une révision annuelle tous les 12 mois pour un fonctionnement à trois postes. | ||

Avantages : |

Compacte même en cas de stations multiples pour différents dosages, robuste, le sachet est toujours sur la même station pendant tout le process de remplissage, fonctionnement rotatif du carrousel : Longue durée de vie des pièces d’usure. | ||

| *Dépendant de la nature du produit, du format des sachets et du type de dosage sélectionné. | |||

La seconde raison qui découle finalement de la première, est la réduction du coût de fabrication des sachets. En effet, avec le mode FFS celui-ci décroit de manière significative selon le volume de sachets à produire. Ceci n’a pas d’impact sur la qualité et la robustesse des poches fabriquées à partir d’une bobine de film, comparées à celles fournies par des fabricants de sachets.

La quatrième raison est la possibilité de pouvoir parfois intégrer plus facilement sur une ensacheuse à partir d’une bobine de film, des équipements annexes comme une ou deux étiqueteuses (Faces R/V), des bouchons en coins ou centrés, du zip ou un curseur de refermeture.

A noter qu’en matière d’intégration d’équipements annexes, il est possible d’équiper nos ensacheuses FFS avec un dispositif de remplacement de bobine automatique de type “BUTLER”. Ceci permet de ne pas perdre de temps de production en permettant à la machine de ne pas s’arrêter et de continuer à produire pendant le remplacement de la bobine.

La cinquième raison est la versatilité de nos conditionneuses FFS qui peuvent sous réserve de transformation technique, produire des sachets plats, puis des sachets doypacks.

A ce titre, nous avons la possibilité pour nos clients d’offrir une ensacheuse hybride permettant de produire des sachets à partir d’une bobine de film, ou à partir de sachets préformés. Cette version peut être particulièrement indiquée chez les copackers ou semenciers.

01

L’intérêt d’une ensacheuse à partir d'une bobine de film :

Flexibilité, compacte et robustesse... et hautes cadences.

L’une des principales raisons de choisir une ensacheuse à partir d’une bobine de film, est sa capacité à produire des grandes séries de sachets, à des cadences plus élevées que sur des ensacheuses pour des sachets préformés.

Presque toutes les formes connues de poches peuvent être fabriquées sur ce type de machine tels que les sachets doypacks avec ou sans bouchon, ainsi que des sachets plats estampés d’une forme ou non. Ceci avec les systèmes de refermeture les plus connus comme le zip, slider étiquette, etc…

La troisième raison est la possibilité de travailler des films sensibles et plus fins que sur des ensacheuses pour des sachets préformés. En effet, sur nos séries FFS, il est possible de passer différents films de conditionnement recyclables avec des épaisseurs réduites de l’ordre de 50 microns pour des complexes tels que l’opp et le bopp. Les films de conditionnement recyclables étant de plus en plus demandés, il est donc nécessaire de proposer une solution technique à nos clients. Pour cela, nous utilisons un processus de scellage particulier et adapté à chaque film, permettant ainsi une grande polyvalence. Chaque réglage peut être enregistré et donc défini pour chaque complexe.

En résumé, nos ensacheuses à partir d’une bobine de film sont parfaitement adaptées pour les grands volumes de productions avec une qualité de sachet similaire à ceux utilisés pour des ensacheuses à partir d’une bobine de film. La possibilité de passer des films de conditionnement recyclables ou particulièrement sensibles est également un atout majeur à l’heure actuelle.

02

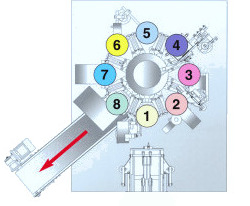

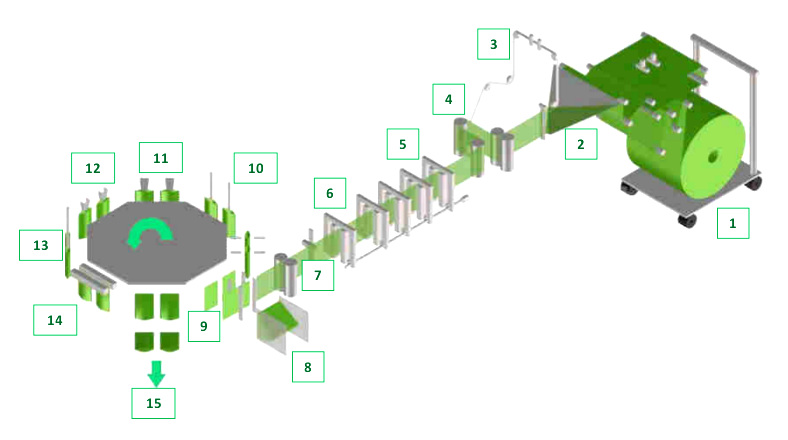

Principe de fonctionnement de l’ensacheuse

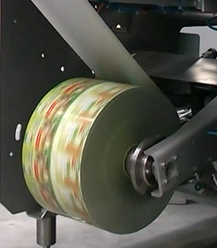

Elle est placée à l’arrière de l’ensacheuse, à l’aide d’un chariot pneumatique ou de bras motorisés propres à l’ensacheuse, afin de faciliter la prise des mandrins et la levée du rouleau. Un système de détection par ultrasons ou optique peut repérer et rejeter les raccords de complexe à l’intérieur des bobines. Le déroulement de ces dernières peut se faire de façon motorisée afin de diminuer la tension au moment du tirage. En option, il est possible d’intégrer un système de changement automatique, permettant ainsi de réaliser des changements de bobine sans interruption de la production. Ceci est notamment recommandé pour les ensacheuses dédiées à un seul format de sachet, sur des volumes de production élevés.

4- 1er rouleaux de tirage du film

Le premier rouleau de tirage du film permet de diminuer la tension exercée sur le complexe. Ceci est en option mais fortement recommandé en cas de passage de films fins, fragiles et extensibles notamment, avant le passage dans la station de soudure qui risquerait d’étendre et de casser le film de conditionnement au moment du tirage avec le seul rouleau d’entraînement situé à l’avant de la machine au poste de transfert des sachets sur le carrousel.

9- Transfert sur le carrousel

A partir de cette station, les sachets sont façonnés, refroidis et prêts à être remplis en produits, puis scellés. Il est important d’insister sur le fait que les soudures sont froides à partir de ce moment, car sur d’autres types d’ensacheuses comme les verticales, le produit peut être intégré dans les sachets avec des soudures encore chaude. Ceci pourrait avoir un impact négatif sur le produit conditionné.

12- 2ième remplissage

Sur cette 5ième station du carrousel, un deuxième remplissage s’effectue en complément du premier effectué sur la station précédente. En effet, si le volume à conditionner est important, il peut être réalisé en deux étapes afin de ne pas perdre en cadence. Il peut s’agir également d’un produit complémentaire à intégrer au premier doser sur la 4ième station.

Cette partie métallique permet de replier le film sur lui-même et de façonner la première étape de la formation du sachet. La bonne symétrie du sachet peut aussi être réglée à ce niveau.

5-6 Stations de soudures

La station de soudures latérales permet donc de souder les côtés et le fond des sachets. Nos principaux avantages sont de pouvoir entraîner cette station par servomoteur afin de régler le temps de scellage de façon très précise indépendamment de la cadence de la machine. Ceci est recommandé en cas de passage de films fins et sensibles tels que certains nouveaux complexes recyclables ou autres. L’autre avantage est de pouvoir régler la pression de scellage exercée sur le film, là encore indépendamment de la vitesse de l’ensacheuse. Ceci offre une large plage de réglages afin de pouvoir passer de nombreux types de films de conditionnement de différentes sensibilités. Le troisième avantage, est l’entraîenment parallèle, fers contre fers. Ceci permet une répartition homogène de la chaleur et de la pression de scellage sur l’ensemble des soudures et d’éviter ainsi des fuites de produits, notamment si un bouchon doit encore être intégré sur les poches. Cette approche est très différentes de machines concurrentes où le scellage se fait en ciseau avec du coup une moins bonne répartition des éléments cités ci-dessus.

10- Ouverture des sachets puis détection de présence

Cette deuxième station du carrousel permet d’ouvrir les sachets par venturi des deux côtés des poches. Des sections aspirantes réglables sont placées en haut en bas des sachets afin d’avoir une bonne ouverture des poches. La station suivante (3ième) permet de détecter la présence des sachets. Si le dispositif ne détecte pas de sachet ou si certains ne sont pas correctement ouverts, un signal est envoyé au système de remplissage afin de ne pas déclencher de dose de produit.

13- Désaération des sachets

Cette sixième station permet si nécessaire, de chasser l’air en excès dans les sachets à l’aide d’un palpeur à entraînement mécanique.

En fonction des besoins, un zip ou un curseur permettant de refermer des sachets comme le fromage râpé, l’alimentation animale, les fruits secs, etc… peut être intégré sur l’ensacheuse. La bobine de zip fournie par le fabricant est intégrée par l’opérateur sur un mandrin sur la droite de la machine (vue arrière de la photo ci-dessus). Différents profils de ce système de refermeture peuvent passer sur nos conditionneuses automatiques.

7- 2ième rouleau de tirage du film

Le deuxième rouleau de tirage qui en fait est le premier puisque standard, permet donc le tirage de l’ensemble du pas du film. Comme vu précédement, un autre rouleau de tirage situé en avale est fortement recommandé en cas de films particulièrement sensibles.

8- Mode combi

En option, il est possible d’intégrer un magasin de sachets préformés sur l’ensacheuse. Ceci est valable si il est nécessaire de fabriquer des grandes séries (à partir d’une bobine de film) et de l’autre, des petites séries (à partir de sachets préformés)

11- 1er Remplissage en produit

Le remplissage s’effectue sur cette 4ième station du carrousel. Si il n’y a pas de sachets ou bien si ils ne sont pas correctement ouverts, la dose de produit n’est pas déclenchée. Il est à noter qu’un gaz d’inertage afin de prolonger la conservation des produits peut-être diffuser dans les sachets. Le taux résiduel d’oxygène est variable mais souvent situé en dessous de 2% selon les produits. Pour le fromage râpé, il peut être inférieur à 1%.

14- Scellage des sachets

La septième station du carrousel est l’ultime étape de ce processus de conditionnement rotatif. Le scellage est effectué en standard sur cette position. Comme expliqué précédemment, un deuxième scellage peut avoir lieu en amont sur la 6ième station. Certaines positions du carrousel sont aménageables en fonction du produit et des attentes du client. Le scellage est réalisé de façon thermique mais peut aussi être réalisé par ultrasons permettant ainsi de souder au travers des produits si la zone de scellage devait être souillée. Cette technologie présente des avnatages mais également des inconvénients qu’il faut prendre en compte.

Les différents domaines de compétences de nos ensacheuses automatiques

Parmi nos conditionneuses les plus couramment utilisées, nous retrouvons :

- Les ensacheuses pour compotes de fruits

- Les ensacheuses pour des produits laitiers

- Les ensacheuses pour des fruits secs

- Les ensacheuses pour des produits cosmétiques

- Les ensacheuses pour les graines

- Les ensacheuses pour des produits pharmaceutiques

Chaque ensacheuse est adaptée en fonction du besoin du client et de son cahier des charges.

Les avantages de nos ensacheuses FFS

- Réduction des besoins en énergie

- Fonctionnement par servomoteur des fers de scellage

- Peut passer divers produits et types de sachets

- Dispositif pour les films sensibles (opp et bopp)

- Destinées pour des volumes de production importants

Machines polyvalentes - Env. > à 800.000 sachets par an sinon voir mode HFS

- Réduction des coûts de fabrication des sachets

- Facilité d’utilisation et d’entretien

- Possibilité de passer des films de moins de 50 microns